Die besten Produkte

Neueste Nachrichten

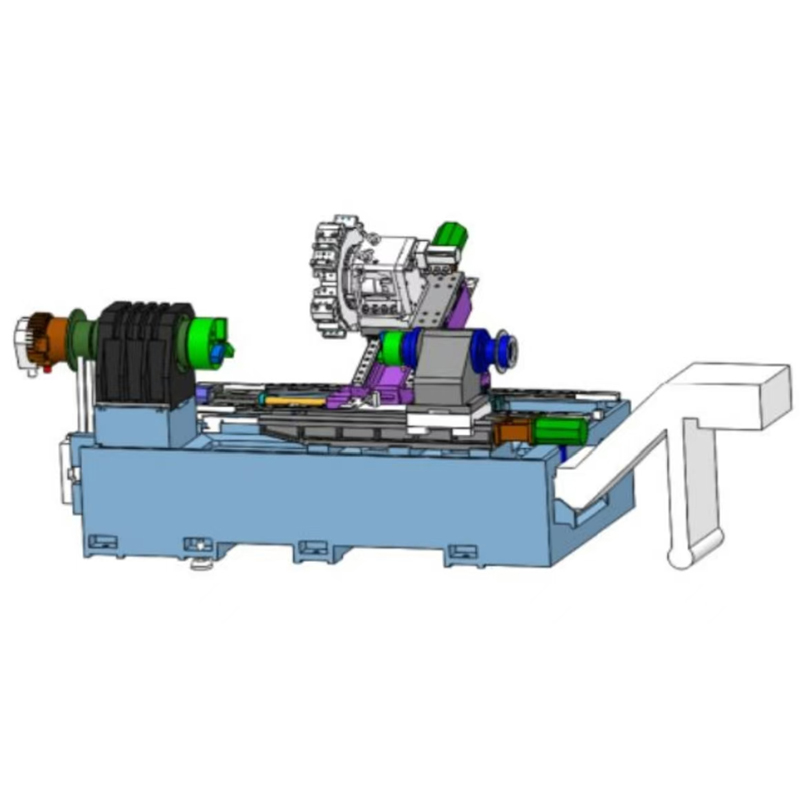

Richtlinien für den Bearbeitungsprozess von Vertikalbearbeitungszentren mit Optik und Feinmechanik

Der Bediener muss mit der Bedienungsanleitung des Bearbeitungszentrums und der Leistung der Werkzeugmaschine vertraut sein und eine entsprechende Schulung und praktische Schulung an vertikalen Bearbeitungszentren absolviert haben. Nur durch das Bestehen der Prüfung und den Erwerb eines Berufszeugnisses erhalten Sie die Berechtigung zum Bedienen eines vertikalen Bearbeitungszentrums.

1、 Vorbereitung vor dem Start:

1. Nach jedem Start-Beim Hochfahren oder Not-Aus-Reset der Werkzeugmaschine kehrt diese zunächst in die Bezugs-Nullposition der Maschine zurück (d.h. auf Null zurückgehen), so dass die Werkzeugmaschine eine Referenzposition für ihrenachfolgenden Operationen hat.

2. Werkstück einspannen:

3. Vor dem Spannen des Werkstücks sollten alle Oberflächen gereinigt werden, um Ölflecken, Eisenspäne und Staub zu vermeiden, und Grate auf der Werkstückoberfläche sollten mit einer Feile entfernt werden (oder Ölstein).

4. Das Hoch-Die zum Spannen verwendete Speedschiene muss auf allen Oberflächen mit einer Schleifmaschine flach geschliffen werden, um sie glatt und eben zu machen. Das Spanneisen und die Mutter müssen stabil sein und das Werkstück zuverlässig spannen können. Einige schwer zu spannende kleine Werkstücke können direkt in den Schraubstock eingespannt werden.

5. Der Arbeitstisch der Werkzeugmaschine sollte sauber und frei von Eisenspänen, Staub und Ölflecken sein.

6. Die Unterlegscheibe wirdnormalerweise an den vier Ecken des Werkstücks angebracht. Bei Werkstücken mit übermäßiger Spannweite sollte in der Mitte eine Höhenunterlage hinzugefügt werden.

7. Überprüfen Sie mit einem Lineal, ob Länge, Breite und Höhe des Werkstücks den Maßen in der Zeichnung entsprechen.

Beim Spannen von Werkstücken sollte gemäß der Programmieranleitung die Platzierung der Spannvorrichtung berücksichtigt werden, um zu vermeiden, dass die Bearbeitungsteile und der Schneidkopf die Vorrichtung während der Bearbeitung berühren.

Nachdem das Werkstück auf der Unterlegscheibe platziert wurde, sollte die Referenzfläche des Werkstücks gemäß den Zeichnungsanforderungen gezogen werden. Der Längsrichtungsfehler des Werkstücks sollte weniger als 0,02 mm betragen, und der horizontale Fehler der Oberseite in X- und Y-Richtung sollte weniger als 0,05 mm betragen. Bei Werkstücken, die bereits auf allen sechs Seiten geschliffen wurden, sollte die Vertikalität auf Eignung überprüft werden.

10. Ziehen Sienach dem Ziehen des Werkstücks unbedingt die Mutter fest, um zu verhindern, dass sich das Werkstück während der Bearbeitung aufgrund einer instabilen Spannung verschiebt.

11. Ziehen Sie das Messgerät erneut, um sicherzustellen, dass der Fehlernach dem Klemmen die Toleranznicht überschreitet.

12. Werkstück-Kollisionsnummer: Bei eingespannten Werkstücken kann ein Kollisionskopf zur Bestimmung der Bearbeitungsreferenz-Nullposition verwendet werden. Es gibt zwei Arten von Kollisionsköpfen: fotoelektrische und mechanische. Es gibt zwei Methoden zur Auswahl von Kollisionsnummern: mittlere Kollisionsnummer und einzelne-einseitige Kollisionsnummer. Die Schritte für die mittlere Kollisionszahl sind wie folgt:

13. Kollisionsmethode: photoelektrische Statik, mechanische Geschwindigkeit 450-600 U\/min.

14. Bewegen Sie das X-Bewegen Sie die Achse des Arbeitstisches manuell, damit der Zählkopf eine Seite des Werkstücks berührt. Wenn der Zählkopf gerade das Werkstück berührt und das rote Licht leuchtet, setzen Sie den relativen Koordinatenwert dieses Punktes auf Null; Bewegen Sie das X manuell-Achse der Werkbank erneut, so dass der Zählkopf die andere Seite des Werkstücks berührt. Wenn der Zählkopf das Werkstück zum ersten Mal berührt,notieren Sie zu diesem Zeitpunkt die relativen Koordinaten.

15. Basierend auf seinem relativen Wert minus dem Durchmesser des Kollisionskopfes (d.h. die Länge des Werkstücks)Überprüfen Sie, ob die Länge des Werkstücks den Anforderungen der Zeichnung entspricht.

16. Teilen Sie diese relative Koordinatenzahl durch 2, um den Mittelwert des X-Werts des Werkstücks zu erhalten-Achse. Bewegen Sie dann den Arbeitstisch auf den mittleren Wert auf dem X-Achse und legen Sie den relativen Koordinatenwert dieses Punktes auf der X-Achse fest-Achse auf Null, das ist die Nullposition auf der X-Achse des Werkstücks-Achse.

17. Notieren Sie sorgfältig den mechanischen Koordinatenwert der Nullposition auf dem X-Achse des Werkstücks in einem von G54~G59, und lassen Sie die Maschine die Nullposition auf dem X bestimmen-Achse des Werkstücks. Überprüfen Sienoch einmal sorgfältig die Richtigkeit der Daten.

Die Schritte zum Einstellen des Y-Die Nullposition der Achse des Werkstücks entspricht dem Vorgang für die X-Achse-Achse.

Bereiten Sie alle Schneidwerkzeuge gemäß der Programmieranleitung vor.

20. Wechseln Sie gemäß den Werkzeugdaten im Programmierhandbuch das zu bearbeitende Werkzeug und lassen Sie es das auf der Referenzfläche platzierte Höhenmessgerät berühren. Wenn das rote Licht des Messgeräts aufleuchtet, setzen Sie den relativen Koordinatenwert dieses Punktes auf Null.

21. Bewegen Sie das Werkzeug an einen sicheren Ort, bewegen Sie das Werkzeug manuell um 50 mmnach unten und setzen Sie den relativen Koordinatenwert dieses Punkts auf Null zurück, was der Nullposition des Z entspricht-Achse.

22. Notieren Sie den Z-Wert der mechanischen Koordinaten dieses Punktes in einem von G54~G59. Damit ist die Nullpositionseinstellung der X-, Y- und Z-Achsen des Werkstücks abgeschlossen. Überprüfen Sienoch einmal sorgfältig die Richtigkeit der Daten.

23. Für Single-Befolgen Sie beim Seitenzählen auch die oben beschriebene Methode, um eine Seite der X- und Y-Achse des Werkstücks anzutasten. Versetzen Sie die relativen Koordinatenwerte der X- und Y-Achsen dieses Punkts um den Radius des Zählkopfes, der der Nullposition der X- und Y-Achsen entspricht. Zeichnen Sie abschließend die mechanischen Koordinaten der X- und Y-Achsen eines Punkts in einem von G54 auf~G59. Überprüfen Sienoch einmal sorgfältig die Richtigkeit der Daten.

24. Überprüfen Sie die Richtigkeit des Nullpunkts, bewegen Sie die X- und Y-Achsen an die Kante des Werkstücks und überprüfen Sie visuell die Richtigkeit des Nullpunkts anhand der Größe des Werkstücks.

25. Kopieren Sie die Programmdateien entsprechend dem Dateipfad im Programmierzuweisungshandbuch auf den Computer.

2、 Starten Sie die Verarbeitung:

Zu Beginn der Ausführung jedes Programms muss sorgfältig geprüft werden, ob das verwendete Werkzeug mit dem im Programmierhandbuch angegebenen übereinstimmt. Zu Beginn des Bearbeitungsprozesses sollte die Vorschubgeschwindigkeit auf das Minimum eingestellt und in einem einzigen Abschnitt ausgeführt werden. Beim schnellen Positionieren, Schneiden und Zuführen muss man sich konzentrieren und die Hand auf den Stoppknopf legen. Wenn es ein Problem gibt, stoppen Sie sofort. Achten Sie auf die Bewegungsrichtung des Werkzeugs, um einen sicheren Vorschub zu gewährleisten, und erhöhen Sie dann langsam die Vorschubgeschwindigkeit auf das entsprechende Niveau. Gleichzeitig sollte dem Werkzeug und Werkstück Kühlmittel bzw. Kaltluft zugeführt werden.

2. Wenn Sie mit der Grobbearbeitung beginnen, halten Sie sichnicht zu weit vom Bedienfeld entfernt auf. Wenn ungewöhnliche Phänomene auftreten, stoppen Sie die Maschine rechtzeitig zur Inspektion.

3. Ziehen Sienach dem Schruppen erneut an der Lehre, um sicherzustellen, dass das Werkstücknicht locker ist. Wenn eine Seite vorhanden ist, muss dieseneu kalibriert und gezählt werden.

4. Optimieren Sie die Verarbeitungsparameter während des Herstellungsprozesses kontinuierlich, um optimale Verarbeitungsergebnisse zu erzielen.

5. Da es sich bei diesem Prozess um einen kritischen Prozess handelt, solltennach der Bearbeitung des Werkstücks dessen Hauptabmessungswerte gemessen werden, um die Übereinstimmung mit den Zeichnungsanforderungen sicherzustellen. Wenn es Probleme gibt, sollte der Teamleiter oder Programmierer sofort zur Überprüfung und Lösung benachrichtigt werden. Nach der Selbstkontrolle und bestandener Prüfung kann es entnommen werden und muss zur Sonderprüfung an den Prüfer geschickt werden.

6. Reinigen Sie den Arbeitstisch der Werkzeugmaschine umgehendnach der Demontage des Werkstücks.

7. Art der Verarbeitung:

8. Lochbearbeitung:

9. Bohren: Vor dem Bohren auf dem Bearbeitungszentrum ist esnotwendig, zunächst einen Zentrierbohrer zur Positionierung zu verwenden und dann einen Bohrer der Stärke 0,5 zu verwenden-2 mm kleiner als die Zeichnungsgröße zum Bohren, und schließlich einen geeigneten Bohrer für die Präzisionsbearbeitung verwenden.

10. Bohrlochbearbeitung: Beim Reiben des Werkstücks ist es außerdem erforderlich, zunächst einen Zentrierbohrer zur Positionierung zu verwenden und dann einen Bohrer mit der Stärke 0,5 zu verwenden~0,3 mm kleiner als die Zeichnungsgröße, um das Loch zu bohren, und verwenden Sie abschließend eine Reibahle, um das Loch aufzuweiten. Achten Sie beim Reiben darauf, dass die Spindeldrehzahl innerhalb von 70 liegt~180 U\/min/min.

11. Bohren: Beim Bohren des Werkstücks zunächst mit einem Zentrierbohrer ansetzen und dann mit einem Bohrer 1 ansetzen-Bohren Sie das Loch 2 mm kleiner als die Zeichnungsgröße und verwenden Sie dann ein grobes Bohrwerkzeug (oder Fräser) bearbeiten, bis auf einer Seitenurnoch etwa 0,3 mm Bearbeitungszugabe übrig sind. Verwenden Sie abschließend ein voreingestelltes Präzisionsbohrwerkzeug zum Präzisionsbohren. Die endgültige Präzisionsbohrzugabe solltenicht weniger als 0,1 mm betragen.

12. Direktenumerische Steuerung (DNC) Betrieb:

Vor der DNC-CNC-Bearbeitung sollte das Werkstück eingespannt, die Nullposition eingestellt und die Parameter eingestellt werden.

14. Öffnen Sie das zu übertragende Verarbeitungsprogramm im Computer zur Überprüfung, versetzen Sie den Computer dann in den DNC-Status und geben Sie den korrekten Dateinamen des Verarbeitungsprogramms ein.

15. Drücken Sie die TAPE-Taste und die Programmstarttaste an der Bearbeitungsmaschine. Die Maschinensteuerung zeigt die blinkende LSK-Meldung an.

16. Drücken Sie die Eingabetaste auf der Computertastatur, um die DNC-Datenverarbeitung durchzuführen.

3、 Inhalt und Umfang der Selbstkontrolle der Arbeitnehmer:

1. Vor der Verarbeitung muss der Verarbeiter den Inhalt der Prozesskarte sorgfältig lesen, das Teil, die Form und die Abmessungen in der Zeichnung klar verstehen und den Verarbeitungsinhalt desnächsten Prozesses kennen.

Vor dem Einspannen des Werkstücks sollte die Größe des Werkstücks gemessen werden, um sicherzustellen, dass es den Anforderungen der Zeichnung entspricht. Beim Spannen des Werkstücks muss sorgfältig geprüft werden, ob seine Platzierung mit der Programmieranleitung übereinstimmt.

3. Nach Abschluss der Grobbearbeitung sollte rechtzeitig eine Selbstinspektion durchgeführt werden, um fehlerhafte Daten rechtzeitig zu korrigieren. Der Hauptinhalt der Selbstinspektion ist die Lage und Größe der Bearbeitungsteile. Zum Beispiel: (1) Ob das Werkstück locker ist; (2)Ist das Werkstück richtig zentriert? (3) Ob die Maße vom Bearbeitungsbereich bis zur Bezugskante sind (Bezugspunkt) die Anforderungen der Zeichnung erfüllen; (4) Die Position und Größe der Bearbeitungsteile relativ zueinander. Nach Überprüfung der Positionsmaße sollte das grob bearbeitete Formlineal vermessen werden (ohne Bögen).

4. Führen Sie die Präzisionsbearbeitung erstnach der Selbstprüfung der Grobbearbeitung durch. Nach der Präzisionsbearbeitung sollten die Arbeiter eine Selbstkontrolle der Form und Abmessungen der Bearbeitungsteile durchführen: Überprüfen Sie die grundlegenden Längen- und Breitenabmessungen der Bearbeitungsteile auf der vertikalen Ebene; Messen Sie die in der Zeichnung markierte Basispunktgröße für den Bearbeitungsteil der geneigten Fläche.

5. Die Arbeiter müssen eine Selbstinspektion des Werkstücks durchführen und bestätigen, dass es den Anforderungen der Zeichnungen und Prozesse entspricht, bevor sie das Werkstück entfernen und es zur Sonderprüfung an den Prüfer senden können.

4、 Liste der Fehlergründe, besondere Aufmerksamkeit und Korrekturmaßnahmen:

Grund für den Fehler

Besondere Aufmerksamkeit

Korrekturmaßnahmen

1. Die Längen-, Breiten- und Höhenabmessungen des Werkstücks wurdennicht überprüft

Vor Inbetriebnahme der Maschine ist sorgfältig zu prüfen, ob die Längen-, Breiten- und Höhenmaße des Werkstücks mit den Zeichnungen übereinstimmen

Verwenden Sie Methoden wie Maßband und Zählen, um die Richtigkeit zu überprüfen

2. Ablagerichtung der Werkstücke

Bestimmen Sie anhand der Anforderungen des Programmierauftragshandbuchs die Ablagerichtung des Werkstücks durch Vergleich mit der Zeichnung

Überprüfen Sie sorgfältig die Ausrichtung des Werkstücks und befolgen Sie dann die Platzierungsanweisungen im Handbuch

3. Kollisionsversatz

Methode zum Zählen, Überprüfennach dem Zählen und Überprüfen von Eingabedaten

Bewegen Sie die Spindelnach dem Zählen entsprechend ihrer Längen- und Breitenabmessungen an die Kante des Werkstücks und überprüfen Sie die Richtigkeit der Zählung. Überprüfen Sienach der Eingabe der Datennoch einmal deren Richtigkeit

4. Das falsche Werkzeug verwenden

Überprüfen Sie sorgfältig, ob die installierten Schneidwerkzeuge mit den Anweisungen im Handbuch übereinstimmen

Beim Ausführen des ersten Satzes des Programms muss das verwendete Tool bestätigt werden

5. Das Werkzeug zerbricht beim Grobschneiden, was zu einem Überschneiden des Werkstücks und Werkzeugabfall führt

Halten Sie beim Öffnen keinen zu großen Abstand zum Bedienfeld

Stoppen Sie die Maschine sofort zur Inspektion, wenn ungewöhnliche Phänomene auftreten

6. Werkstückverschiebungnach dem Schruppen

Beim Spannen ist auf eine sichere Befestigung zu achten

Nachdem Sie das Messgerät geöffnet haben, ziehen Sie es erneut und berühren Sie die Zahlen

7. Die Größe des Werkstücks ist kleiner als eine bestimmte Zahl

Überprüfen Sie die verwendeten Werkzeuge; Programmierprüfprogramm benachrichtigen

Achten Sie bei wichtigen Stellen auf den Einsatzneuer Schneidwerkzeuge zur Bearbeitung; Programme ändern oder hinzufügen

8. Falscher Dateiname eingegeben

Vor der Verarbeitung müssen die Dateinamen sorgfältig überprüft werden, die den im Programm verwendeten Tools entsprechen

Überprüfen Sie sorgfältig die Richtigkeit des Eingabedateinamens