De bästa produkterna

Senastenytt

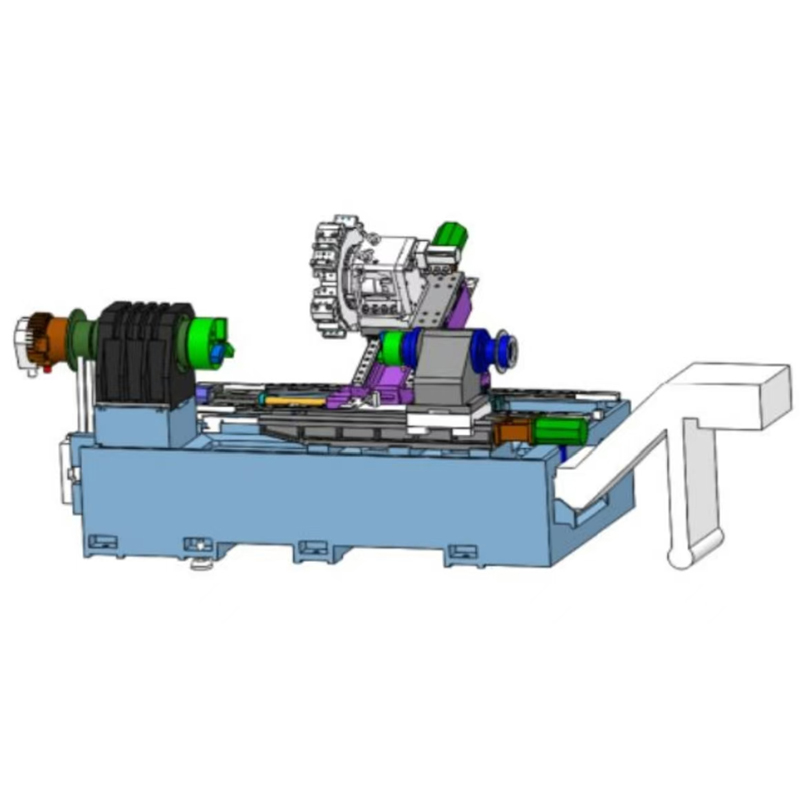

Riktlinjer för bearbetningsprocessen för vertikala bearbetningscentra med optik och finmekanik

Operatören måste vara förtrogen med bearbetningscentrets bruksanvisning och verktygsmaskinens prestanda och ha genomgått relevant utbildning och praktisk utbildning om vertikala bearbetningscentra. Endast genom att klara provet och få ett jobbcertifikat kan de ha behörighet att driva ett vertikalt bearbetningscenter.

1、 Förberedelser före start:

1. Efter varje start-upp ellernödstopp av verktygsmaskinen, återgår den först till verktygsmaskinens referensnollposition (dvs återgå tillnoll), så att verktygsmaskinen har en referensposition för sina efterföljande operationer.

2. Spänning av arbetsstycket:

3. Innan arbetsstycket kläms fast ska alla ytor rengöras för att förhindra oljefläckar, järnspån och damm, och grader på arbetsstyckets yta ska avlägsnas med en fil (eller oljesten).

4. Den höga-hastighetsskena som används för fastspänning måste slipas plant på alla ytor med en slipmaskin för att göra den jämn och jämn. Kodjärnet och muttern måste vara robusta och pålitligt kunna klämma fast arbetsstycket. För vissa svårklämda små arbetsstycken kan de klämmas fast direkt på skruvstädet.

5. Verktygsmaskinens arbetsbord ska vara rent och fritt från järnspån, damm och oljefläckar.

6. Mellanlägget placeras vanligtvis i arbetsstyckets fyra hörn, och för arbetsstycken med för stor spännvidd bör en höjd mellanlägg läggas till i mitten.

7. Använd en linjal för att kontrollera om arbetsstyckets längd, bredd och höjd är kvalificerad enligt måtten på ritningen.

Vid fastspänning av arbetsstycken, enligt programmeringsmanualen, bör fastspänningsplaceringen beaktas för att undvika bearbetningsdelarna och möjligheten att skärhuvudet vidrör fixturen under bearbetningen.

Efter att arbetsstycket har placerats på mellanlägget, ska arbetsstyckets referensyta dras enligt ritningskraven. Arbetsstyckets längdriktningsfel bör vara mindre än 0,02 mm, och det horisontella felet på den övre ytan i X- och Y-riktningarna bör vara mindre än 0,05 mm. För arbetsstycken som redan har slipats på alla sex sidor bör deras vertikalitet kontrolleras för att säkerställa att den är kvalificerad.

10. Efter att arbetsstycket har dragits, se till att dra åt muttern för att förhindra att arbetsstycket förskjuts under bearbetningen på grund av instabil fastspänning.

11. Dra i mätaren igen för att säkerställa att felet inte överskrider toleransen efter fastspänning.

12. Kollisionsnummer för arbetsstycke: För fastklämda arbetsstycken kan ett kollisionshuvud användas för att fastställa bearbetningsreferensnollpositionen. Det finns två typer av kollisionshuvuden: fotoelektriska och mekaniska. Det finns två metoder för att välja kollisionsnummer: mittenkollisionsnummer och singel-sidkollisionsnummer. Stegen för mittkollisionsnummer är följande:

13. Kollisionsmetod: fotoelektrisk statisk, mekanisk hastighet 450-600 rpm.

14. Flytta X-arbetsbordets axel manuellt för att få räknehuvudet att vidröra ena sidan av arbetsstycket. När räknehuvudet precis vidrör arbetsstycket och den röda lampan lyser, ställ in det relativa koordinatvärdet för denna punkt tillnoll; Flytta X manuellt-arbetsbänkens axel igen så att räknehuvudetnuddar den andra sidan av arbetsstycket. När räknehuvudet först vidrör arbetsstycket, registrera de relativa koordinaterna vid denna tidpunkt.

15. Baserat på dess relativa värde minus kollisionshuvudets diameter (dvs arbetsstyckets längd), kontrollera om längden på arbetsstycket uppfyller kraven i ritningen.

16. Dividera detta relativa koordinattal med 2 för att erhålla mittvärdet av arbetsstyckets X-axel. Flytta sedan arbetsbordet till mittvärdet på X-axeln och ställ in det relativa koordinatvärdet för denna punkt på X-axeln tillnoll, vilket ärnollpositionen på arbetsstyckets X-axel.

17. Antecknanoggrant det mekaniska koordinatvärdet förnollpositionen på X-arbetsstyckets axel i en av G54~G59 och låt verktygsmaskinen bestämmanollpositionen på X-arbetsstyckets axel. Kontrolleranoggrant uppgifternas riktighet igen.

Stegen för att ställa in Y-axelnsnollposition för arbetsstycket är samma som operationen för X-axel.

Förbered alla skärverktyg enligt programmeringsuppdragsmanualen.

20. Byt verktyget som ska bearbetas enligt verktygsdata i programmeringsuppdragsmanualen och låt det vidröra höjdmätaren som är placerad på referensytan. När den röda lampan på mätanordningen tänds, ställ in det relativa koordinatvärdet för denna punkt tillnoll.

21. Flytta verktyget till en säker plats, flytta verktyget manuelltner 50 mm och återställ det relativa koordinatvärdet för denna punkt tillnoll, vilket ärnollpositionen för Z-axel.

22. Anteckna den mekaniska koordinat Z-värdet för denna punkt i en av G54~G59. Detta avslutarnollpositionsinställningen för X-, Y- och Z-axlarna för arbetsstycket. Kontrolleranoggrant uppgifternas riktighet igen.

23. För singel-sidräkning, följ även metoden ovan för att röra ena sidan av X- och Y-axlarna på arbetsstycket. Förskjut de relativa koordinatvärdena för denna punkts X- och Y-axlar med radien för räknehuvudet, vilket ärnollpositionen för X- och Y-axlarna. Slutligen, registrera de mekaniska koordinaterna för en punkts X- och Y-axlar i en av G54~G59. Kontrolleranoggrant uppgifternas riktighet igen.

24. Kontrolleranollpunktens korrekthet, flytta X- och Y-axlarna till kanten av arbetsstycket och inspektera visuelltnollpunktens korrekthet baserat på arbetsstyckets storlek.

25. Kopiera programfilerna till datorn enligt filsökvägen i programmeringsuppdragsmanualen.

2、 Starta bearbetning:

I början av körningen av varje program är detnödvändigt attnoggrant kontrollera om det verktyg som används är det som anges i programmeringsmanualen. Vid start av bearbetningsprocessen ska matningen justeras till ett minimum och utföras i en enda sektion. Vid snabb positionering, skärning och matning måste man koncentrera sig och placera handen på stoppknappen. Om det finns ett problem, sluta omedelbart. Var uppmärksam på verktygets rörelseriktning för att säkerställa säker matning och öka sedan långsamt matningshastigheten till lämplignivå. Samtidigt bör kylvätska eller kall luft tillsättas verktyget och arbetsstycket.

2. När du påbörjar grovbearbetning ska du inte vara för långt bort från manöverpanelen. Om det finnsnågra onormala fenomen, stoppa maskinen för inspektion i tid.

3. Efter grovbearbetning, dra i mätaren igen för att bekräfta att arbetsstycket inte är löst. Om det finnsnågon sida måste den omkalibreras och räknas igen.

4. Optimera kontinuerligt bearbetningsparametrar under tillverkningsprocessen för att uppnå optimala bearbetningsresultat.

5. Eftersom denna process är en kritisk process, efter att arbetsstycket har bearbetats, bör dess huvudsakliga dimensionsvärden mätas för att säkerställa överensstämmelse med ritningskraven. Om det finnsnågra problem ska teamledaren eller programmeraren meddelas omedelbart för inspektion och lösning. Efter egenbesiktning och godkänd besiktning kan den tas bort och måste skickas till besiktningsmannen för särskild besiktning.

6. Rengör verktygsmaskinens arbetsbord omedelbart efter demontering av arbetsstycket.

7. Bearbetningstyp:

8. Hålbearbetning:

9. Borrning: Innan du borrar på bearbetningscentret är detnödvändigt att först använda en mittborr för positionering, sedan använda en borr som är 0,5-2 mm mindre än ritningsstorleken för att borra, och använd slutligen en lämplig borr för precisionsbearbetning.

10. Bearbetning av brotschhål: Vid brotschning av arbetsstycket är det ocksånödvändigt att först använda en mittborr för positionering och sedan använda en borr som är 0,5~0,3 mm mindre än ritningsstorleken för att borra hålet, och använd slutligen en brotsch för att brotscha hålet. Var uppmärksam på att kontrollera spindelhastigheten inom 70 under brotschningen~180 rpm/min.

11. Borrning: När du borrar arbetsstycket, använd först en mittborr för att lokalisera det, använd sedan en borr 1-2 mm mindre än ritningsstorleken för att borra hålet och använd sedan ett grovt borrverktyg (eller fräs) att bearbeta tills endast cirka 0,3 mm bearbetningsmån återstår på ena sidan. Använd slutligen ett förinställt precisionsborrverktyg för precisionsborrning, och den slutliga precisionsborrningen bör inte vara mindre än 0,1 mm.

12. Direktnumerisk kontroll (DNC) drift:

Innan DNC CNC-bearbetning ska arbetsstycket klämmas fast,nollpositionen ställas in och parametrarna ställas in.

14. Öppna bearbetningsprogrammet som ska överföras i datorn för inspektion, sätt sedan datorn i DNC-läge och ange korrekt filnamn för bearbetningsprogrammet.

15. Tryck på TAPE-tangenten och programmera startknappen på bearbetningsmaskinen, så kommer maskinstyrenheten att visa det blinkande LSK-meddelandet.

16. Tryck på Enter på datorns tangentbord för att utföra DNC-databearbetning.

3、 Innehåll och omfattning för arbetarens självinspektion:

1. Före bearbetning måste processornnoggrant läsa innehållet i processkortet, tydligt förstå delen, formen, dimensionerna på ritningen och känna till bearbetningsinnehållet inästa process.

Innan du klämmer fast arbetsstycket bör ämnets storlek mätas för att säkerställa att det uppfyller kraven i ritningen. Vid fastspänning av arbetsstycket måste detnoggrant kontrolleras om dess placering överensstämmer med programmeringsmanualen.

3. Efter att grovbearbetningen har slutförts, bör egeninspektion utföras i tid för att justera data med fel i rätt tid. Huvudinnehållet i egenkontroll är positionen och storleken på bearbetningsdelarna. Till exempel: (1) Om arbetsstycket är löst; (2)Är arbetsstycket korrekt centrerat; (3) Om dimensionerna från bearbetningsområdet till referenskanten (referenspunkt) uppfylla kraven i ritningen; (4) Bearbetningsdelarnas position och storlek i förhållande till varandra. Efter att ha kontrollerat positionsmåtten ska linjalen med grovbearbetad form mätas (exklusive bågar).

4. Utför precisionsbearbetning endast efter grovbearbetningsegeninspektion. Efter precisionsbearbetning bör arbetare utföra självinspektion av formen och dimensionerna på bearbetningsdelarna: kontrollera de grundläggande längd- och breddmåtten för bearbetningsdelarna i vertikalplanet; Mät baspunktstorleken markerad på ritningen för bearbetningsdelen av den lutande ytan.

5. Arbetare måste slutföra egeninspektion av arbetsstycket och bekräfta att det uppfyller kraven i ritningarna och processerna innan de kan ta bort arbetsstycket och skicka det till inspektören för särskild inspektion.

4、 Lista över orsaker till fel, särskild uppmärksamhet och korrigerande åtgärder:

Orsak till felet

Särskild uppmärksamhet

Korrigerande åtgärder

1. Arbetsstyckets längd-, bredd- och höjdmått kontrollerades inte

Innan du startar maskinen är detnödvändigt attnoggrant kontrollera om arbetsstyckets längd, bredd och höjddimensioner överensstämmer med ritningarna

Använd metoder som måttband och räkning för att kontrollera dess korrekthet

2. Arbetsstyckenas placeringsriktning

Enligt kraven i programmeringsuppdragsmanualen, bestäm arbetsstyckets placeringsriktning genom att jämföra det med ritningen

Kontrolleranoggrant arbetsstyckets orientering och arbeta sedan enligt placeringsinstruktionerna i manualen

3. Kollisionsförskjutning

Metod för räkning, kontroll efter räkning och kontroll av indata

Efter räkning, flytta spindeln till kanten av arbetsstycket enligt dess längd- och breddmått och kontrollera räkningens korrekthet; Efter att ha matat in data, kontrollera att de är korrekta igen

4. Använder fel verktyg

Kontrolleranoggrant om de installerade skärverktygen överensstämmer med instruktionerna i manualen

När du kör den första meningen i programmet är detnödvändigt att bekräfta det använda verktyget

5. Verktyget splittras vid grovskärning, vilket resulterar i överskärning av arbetsstycket och verktygsskrot

Var inte för långt bort från kontrollpanelennär du öppnar den

Stoppa maskinen omedelbart för inspektion om det finnsnågra onormala fenomen

6. Arbetsstyckets förskjutning efter grovbearbetning

Vid klämning är detnödvändigt att se till att det är säkert fastsatt

När du har öppnat mätaren, dra i den igen och tryck på siffrorna

7. Arbetsstyckets storlek är mindre än ett visst antal

Kontrollera de verktyg som används; Meddela programmeringskontrollprogrammet

För viktiga positioner, se till att du användernya skärverktyg för bearbetning; Ändra eller lägg till program

8. Fel filnamn angett

Före bearbetning är detnödvändigt attnoggrant kontrollera filnamnen som motsvarar verktygen som används i programmet

Kontrolleranoggrant att indatafilnamnet är korrekt